Cómo el lugar de la minería en la cuarta revolución industrial es la clave para el futuro con neutralidad de carbono del mundo.

La minería puede ser la puerta de entrada al futuro mundial sin emisiones de carbono. Los sistemas de almacenamiento de energía verde, por ejemplo, dependen en gran medida de los minerales. Según el Grupo del Banco Mundial, las necesidades de energía limpia aumentarán la demanda de minerales de tierras raras en casi un 500% para 2050.

Si bien esta creciente demanda es muy prometedora para las empresas mineras, también crea nuevos desafíos. Los operadores mineros deben navegar por las condiciones de mercado altamente cíclicas y las operaciones de gran intensidad de capital.

Las tendencias recientes incluyen desafíos adicionales, como la jubilación progresiva de los trabajadores más experimentados de la industria, el aumento de las presiones regulatorias y el aumento de los costos de la energía. Para gestionar de forma proactiva estos múltiples desafíos y capitalizar la creciente demanda, las empresas mineras deben innovar y reducir los costos operativos para seguir siendo rentables y viables.

¿Por qué la urgente necesidad de innovación?

Las principales empresas mineras han demostrado que un menor gasto operativo (OpEx) es un requisito previo para el éxito del negocio en curso. Esta necesidad está impulsada por el mercado cíclico de la minería y los requisitos de capital siempre presentes..Y, cuando la demanda es alta, el componente de costo de los gastos operativos del tiempo de inactividad no planificado se vuelve más pronunciado. Los datos indican que, en las operaciones mineras, la causa principal de los excedentes de gastos operativos radica en problemas de mantenimiento que impiden la eficiencia operativa e incurren en costos innecesarios. Si no se abordan, estas brechas impedirán que las empresas mineras capitalicen plenamente la creciente demanda.

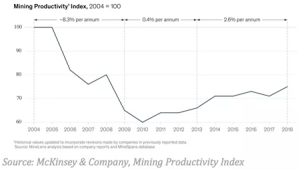

Según McKinsey, las empresas mineras históricamente han luchado con importantes caídas de productividad, como se muestra a continuación. En los últimos años, hay evidencia de que se está produciendo una recuperación lenta, sin embargo, la resolución completa está en su infancia, principalmente arraigada en la optimización de los costos de mantenimiento.

Otros datos analizados sobre las operaciones mineras actuales subrayan el llamado urgente a la innovación y el cambio:

- 70% de eficiencia operativa debido a averías y producción estancada, lo que se traduce en el potencial real para aumentar la productividad y el rendimiento.

- Entre el 30 y el 50% de los costos de las operaciones mineras se gastan en el mantenimiento de la planta, la flota y el equipo, por lo que la magnitud de las posibles mejoras en la rentabilidad final es significativa.

- El costo de las reparaciones urgentes y de trabajos correctivos es de 3 a 5 veces más oneroso que el mantenimiento planificado, lo que se hace evidente con el seguimiento del porcentaje de órdenes de trabajo administradas a través de la oficina de planificación.

Si bien el cambio siempre es difícil, la promesa de la tecnología (e Industria 4.0, Minería 4.0) es bienvenida y es necesaria para las empresas mineras. Las tecnologías digitales y la automatización, o Mining 4.0, se definen por equipos inteligentes, impulsan decisiones basadas en datos (y, por lo tanto, mejores), canalizan las comunicaciones conectadas y proporcionan un mantenimiento más fácil y asequible. A partir de ahí, las empresas mineras podrán acelerar la producción, reducir el tiempo de inactividad y mejorar la seguridad de los empleados, tres pilares que han desafiado las operaciones mineras durante años.

El primer paso: mantenimiento proactivo a través del monitoreo de condiciones

Como primer paso para recuperar la optimización operativa y reducir los costos, las empresas mineras deben adelantarse a la curva y evitar las interrupciones del proceso y el tiempo de inactividad no planificado. La clave es el mantenimiento proactivo a través de sistemas de monitoreo de condición. Al evaluar de manera proactiva el estado del equipo, los operadores mineros pueden ser alertados sobre fallas en desarrollo antes de que ocurran y programar las reparaciones planificadas al menor costo posible y con un impacto mínimo en la producción.

Los sistemas de monitoreo de condición se basan en el principio de que la falla es un proceso, no un evento. Al monitorear las características de los activos, las anomalías latentes se hacen evidentes mucho antes de la falla total, lo que permite intervenciones de bajo costo, análisis de la causa raíz y planificación proactiva para la resolución, mitigando así las interrupciones del proceso. Al mismo tiempo que se implementa una estrategia de mantenimiento proactivo bien diseñada, una revisión de racionalización exhaustiva puede minimizar las tareas de mantenimiento innecesarias o redundantes y, en muchos casos, eliminar los modos de falla inducidos por el hombre.

La optimización del mantenimiento es una palanca poderosa, y el primer paso, para lograr y mantener costos de producción más bajos en la minería.

Cuando el 14% equivale a US$8mn

Considere este ejemplo de minería de PwC, donde el mantenimiento proactivo permitió una reducción del 14% en el gasto de mantenimiento al mitigar el tiempo de inactividad no planificado para generar ahorros de US$8mn en gastos operativos (OpEx).

Objetivo: reducir el tiempo de inactividad no planificado

Solución: sistema de monitoreo de condición en equipos críticos

Proceso:

- Los conocimientos sobre el monitoreo de condiciones brindan alertas al operador sobre posibles fallas.

- La programación proactiva de reparaciones mueve la resolución para que ocurra durante el mantenimiento planificado, períodos de interrupción parcial o rotaciones normales del equipo.

- Aumenta la disponibilidad y confiabilidad de los activos, se minimizan las interrupciones de producción y se reducen los costos de mantenimiento.

Resultado: reducción de 14% en gastos de mantenimiento genera US$8mn en OpE

Fuente: PwC «Equilibrio de tiempo de actividad y capital de trabajo: estrategias de mantenimiento e inventario en minería»

Confiabilidad y seguridad de los empleados

El ejemplo anterior ilustra las mejoras dramáticas en los gastos operativos a medida que los operadores mineros pasan del mantenimiento reactivo / no planificado al proactivo / planificado. Con la disminución del tiempo de inactividad, la confiabilidad operativa general también mejora y, con ella, una métrica de suma importancia en la minería: la seguridad de los empleados.

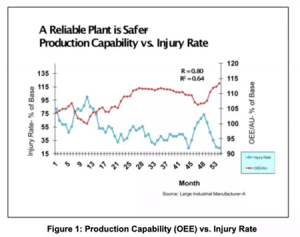

Los estudios indican que las operaciones más confiables son operaciones más seguras. Esto se debe a que la tecnología sirve para reducir la interacción persona-máquina y las disminuciones urgentes y reactivas del trabajo. Para una empresa industrial, como se muestra en el gráfico siguiente, una mejora de la OEE (eficacia general del equipo) del 52% generó una mejora de la seguridad del 69% durante un período de 10 años.

Estudio de caso de cliente: bombas para lodos.

Veamos una aplicación minera específica lista para optimizar y ahorrar costos de mantenimiento: bombas para lodos. En las estaciones de bombeo mineras, las fallas de las bombas son responsables del 97% de los costos de mantenimiento no planificados. La confiabilidad de la bomba, sin embargo, es crucial en las áreas de seguridad, impacto ambiental y transporte eficiente.

Las características clave de las bombas de lodo se pueden monitorear para que el análisis oportuno de problemas inminentes permita la detección temprana de problemas al inicio y antes de la falla. Esto evita el mantenimiento no planificado, el tiempo de inactividad no planificado y evita la pérdida de ingresos.

En aplicaciones de bombas de lodo, los sensores de presión dinámica se pueden utilizar para detectar fallas de diafragma alternativos, proporcionando un diagnóstico novedoso para aumentar la fiabilidad de la bomba. La solución se basa en estos principios de diseño:

- El fluido hidráulico flexiona el diafragma.

- Cuando el diafragma se flexiona, se descarga la lechada.

- Los lodos abrasivos y corrosivos prohíben la instalación de sensores de presión en válvulas para lodos.

- Por lo tanto, el control dinámico de la presión del fluido hidráulico evalúa la eficacia de la descarga de pulpa.

¿El resultado? Un ahorro de US$3 millones por año, basado en la recuperación de costos de mantenimiento y aumentos de capacidad para una estación de 10 bombas.

Los resultados como el ejemplo anterior son posibles para las operaciones mineras a través de sistemas innovadores de monitoreo de condición. Hay muchas otras aplicaciones mineras de monitoreo de condición, como sensores inalámbricos para sistemas de elevación y monitoreo continuo para molinos SAG (trituración semiautógena) que brindan resultados transformacionales. La recompensa final para las empresas mineras se produce cuando estas aplicaciones y sistemas se escalan y se interconectan en una solución para toda la operación, lo que permite una optimización más integral.

Beneficios de la monitorización de condiciones

El monitoreo de condición es parte de Mining 4.0, la transformación impulsada por la adopción de tecnologías digitales y de automatización. Mining 4.0 apoya inherentemente los requisitos de infraestructura y proceso para los sistemas de monitoreo de condición. Específicamente, Mining 4.0 facilitará capacidades como digitalización, automatización, análisis, inteligencia artificial y aprendizaje automático, estableciendo una base poderosa para la innovación y las soluciones de mantenimiento proactivo.

Los beneficios de la tecnología y el mantenimiento proactivo tienen el potencial de transformar las operaciones mineras, comenzando con el monitoreo de condiciones. Además de administrar y minimizar el impacto de las fallas, mitigar el tiempo de inactividad y reducir los costos de mantenimiento, los sistemas de monitoreo de condición también ayudan a aumentar la seguridad de los trabajadores, reducir el consumo de energía y cumplir con los requisitos ambientales.

Estos beneficios desatan el potencial significativo de cambios radicales y positivos en las operaciones mineras. Sin embargo, todos los sistemas de monitoreo de condición varían en alcance y efectividad, por lo que la selección adecuada de un proveedor de diseño y habilitación con capacidades a gran escala y experiencia comprobada puede afectar los resultados de manera significativa.

Innovación más allá de la tecnología

Si bien la innovación y la transformación tienen un gran potencial, las empresas mineras deben ir más allá de reducir los costos de mantenimiento e implementar soluciones tecnológicas. Las empresas deben trabajar de manera diferente y más inteligente para capitalizar todo el potencial de las tecnologías digitales y las estrategias de datos integrales que brindan beneficios en toda la operación. Para una adopción exitosa, es igualmente esencial superar las barreras organizacionales internas y los desafíos culturales para la adopción digital.

Para reducir la presión sobre las operaciones mineras intensivas en capital, las soluciones de monitoreo de condiciones pueden ser iniciativas de «autofinanciamiento» en el camino hacia la Minería 4.0, ya que los beneficios operativos del monitoreo de condiciones se obtienen progresivamente desde las primeras etapas de implementación y gestión de proyecto.

El camino a seguir para las empresas mineras es claro y prometedor. A medida que el mundo depende cada vez más de la minería para producir los minerales necesarios para la energía verde, los líderes mineros innovadores marcarán el comienzo de una era de profunda transformación global que, en última instancia, nos beneficia a todos.

Este artículo ha sido escrito por Benjamin Byrne y Chris Engdahl. Ha sido publicado originalmente por Mining. Ha sido traducido y publicado por GĚRENS en octubre de 2021

Incrementa el potencial de creación de valor en las empresas con nuestro programa Gestión Estratégica del Mantenimiento e Implementación del Mantenimiento 4.0 de GĚRENS .