La tecnología autónoma se está desplegando en todo el sector de recursos naturales. Un nuevo tipo de tecnología basada en técnicas comprobadas, busca aportar los beneficios de la IA (inteligencia artificial) a las plantas de procesamiento.

La automatización de las operaciones de procesamiento de minerales puede incrementar la seguridad, optimizar el desempeño, mejorar la confiabilidad del sistema y ayudar a detectar problemas oportunamente.

En minería, la tecnología autónoma, ahora se aplica a camiones de acarreo, trenes, plataformas de perforación, monitoreo basado en drones y otros sistemas más simples, pero aún no a las plantas de procesamiento de minerales.

La industria 4.0 brinda la oportunidad de un cambio radical en la automatización del procesamiento de minerales, ya que es una nueva gama de tecnologías que aborda desafíos que se han mantenido durante 50 años.

Sin embargo, la expectativa que rodea a la Industria 4.0, puede ser abrumadora, y el movimiento hacia una industria altamente digitalizada, se percibe como riesgosa para muchos en la industria minera, con un pequeño beneficio tangible detrás del boom..

Conceptos como la inteligencia artificial (IA), machine learning y digital twins, se están volviendo omnipresentes en los medios, pero los resultados de tales tecnologías no siempre son evidentes.

A la luz de esto, el control inteligente IDEASTM de ANDRITZ, combina tres elementos que son tecnologías probadas:

- Un controlador de IA, como se usa en muchas aplicaciones comerciales y de consumo (por ejemplo: aplicaciones de motores de búsqueda y mapeo, gestión de inventario y logística o toma de decisiones comerciales en el mercado de valores).

- Un método de aprendizaje de IA llamado «aprendizaje de refuerzo». Se trata de un modelo en el que un sistema de IA es recompensado por completar la acción correcta o penalizado por completar la incorrecta.

- Los modelos de simulación de procesos dinámicos, IDEAS, que han sido utilizados por las empresas mineras durante más de 15 años para aplicaciones que incluyen: validación de diagramas de tubería e instrumentación (P&ID), verificación del sistema de control y capacitación de operadores utilizando simuladores.

Cada uno de estos elementos se explora con más detalle a continuación:

- Un controlador de IA para la industria

Cuando el público piensa en IA, la percepción es a menudo la de una entidad inteligente independiente, capaz de aprender tareas abstractas. Sin embargo, la capacidad conocida académicamente como «Strong IA» aún está fuera de nuestro alcance, probablemente para alivio de muchos.

Por otra parte, cuando hablamos de inteligencia artificial para la industria, nos referimos a «weak AI», que puede parecer que muestra inteligencia, pero que está realmente adaptada para automatizar una tarea o sistema en particular. De esta manera, cuando se trata de la Industria 4.0, la aplicación exitosa de “weak AI” significa la resolución automática de problemas específicos sin eliminar por completo a los humanos del circuito. Este tipo de IA, como se mencionó anteriormente, se emplea con éxito en muchas aplicaciones para empresas o consumidores finales.

Factores humanos: el caso de la automatización

A pesar de todas las fortalezas cognitivas de los humanos, todavía estamos sujetos a limitaciones fisiológicas. La persona promedio solo puede procesar aproximadamente 120 bits por segundo de información.

Asimismo, cuando se trata de la memoria a corto plazo, la persona promedio solo puede retener unos siete objetos a la vez.

Comparada con la cantidad de data disponible en un sistema de control moderno, la cantidad de data que un operador puede retener resulta muy pequeña.

La capacidad de atención limitada de los operadores, se ve agravada por la fatiga. La seguridad es la prioridad número uno para muchas operaciones mineras, por lo que existe un fuerte incentivo para manejar la fatiga del operador.

En esencia, la Industria 4.0, significa aplicar nuevas tecnologías para que los operadores y el software se complementen entre sí, capitalizando las fortalezas y reduciendo las debilidades.

- IA y aprendizaje de refuerzo

Debido a su complejidad, la toma de decisiones ha sido el último obstáculo en el control automático. Las tareas que requieren pasos de acción complicados o requieren que un operador sopese las recompensas actuales frente a las futuras, generalmente se han asignado a los humanos.

Las técnicas modernas de machine learning, nos ofrecen una forma de abordar estos desafíos. Considere el problema de tener que conseguir un espacio vacío en un gran estacionamiento conduciendo una ruta indirecta.

La idea de tener que alejarse de una meta para maximizar la recompensa futura es sencilla para los humanos, pero es un problema real o incluso una imposibilidad para los algoritmos de control automático convencionales. Utilizando un tipo de entrenamiento para la IA llamado aprendizaje de refuerzo “reinforcement learning”, podemos controlar situaciones como esta en la industria.

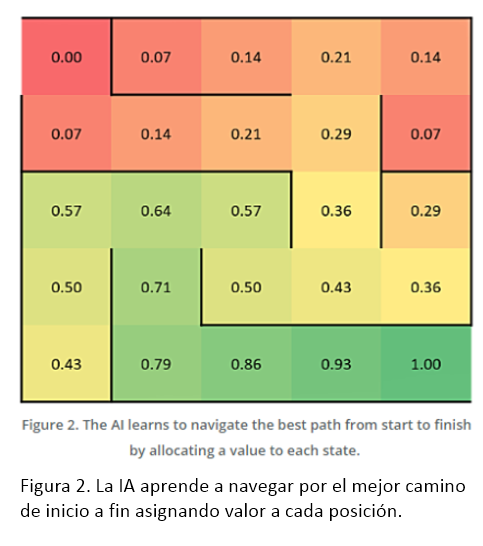

El aprendizaje de refuerzo explora el espacio operativo, aprendiendo qué opciones en cada estado conducen a la meta definida. Un ejemplo simple sería que la IA aprenda a navegar por el laberinto en la figura 1. Para aprender el sistema, asignamos un valor de 0 al punto de partida y 1 a la línea de meta. La IA luego «camina» alrededor del laberinto, explorando cada estado metódicamente. Al recordar qué opciones condujeron al final (cuando finalmente lo encuentra) aprende a asociar un valor con cada estado, como se muestra en la figura 2.

Una vez que se ha creado este mapa de valores, es posible navegar a través del laberinto desde cualquier punto avanzando a la celda adyacente que tenga el valor más alto. Lograr el mismo resultado con la lógica de un sistema de control convencional, sería una tarea significativa, incluso para este simple ejemplo.

- Modelos de simulación de procesos dinámicos IDEAS

El enfoque de ANDRITZ para entrenar la IA no es nuevo. Las compañías mineras han estado utilizando modelos de proceso IDEAS construidos como un simulador de capacitación de operadores (OTS, por las siglas en inglés de Operator Training Simulator) para capacitar a personal operativo para plantas de procesamiento de minerales durante muchos años.

Esto implica utilizar los modelos de proceso de simulación para crear el análogo industrial de un «simulador de vuelo». La naturaleza controlada de un simulador permite la creación de escenarios de certificación específicos que se utilizan para demostrar la competencia antes de que el operador ejecute la planta real. Estos escenarios también pueden explorar condiciones de operación no estándar y permitir la capacitación en condiciones peligrosas sin poner en riesgo al personal o al equipo.

Además, estos modelos de simulación IDEAS, se pueden usar para entrenar a la IA para operar la planta utilizando el aprendizaje por refuerzo. La simulación también puede ejecutarse más rápido que el tiempo real, por lo que la IA gana meses o años de experiencia en un plazo mucho más corto antes de operar equipos reales.

El modelo de simulación de planta es de alta fidelidad y es dinámico. Se construye utilizando objetos para cada proceso unitario, así como ecuaciones del primer principio, termodinámicas y reacciones químicas de los procesos y equipo. Se ingresa información detallada de ingeniería en el modelo IDEAS, incluidas las especificaciones del equipo, dimensiones, elevaciones, curvas de bomba, válvulas CV, etc.

El modelo IDEAS también incluye los márgenes operativos máximos de diseño, como motores que operan a carga máxima para el arranque, límites de capacidad del transportador y ejecuta una simulación de operación de la planta que no solo es precisa en condiciones de estado estable, sino que es dinámica a medida que la planta se inicia, se apaga y pasa por otras condiciones operativas cambiantes. Esto es especialmente importante para procesos donde hay flujos de reciclaje, con diferente separación y efectividad de rendimiento en diferentes condiciones de mineral y capacidad. La simulación es altamente precisa (típicamente> 95%) para las operaciones reales de la planta.

Ya sea que se capacite a operadores humanos o IA, el modelo de simulación de procesos IDEAS permite al alumno entrenar de manera práctica, mucho más de lo que lo haría en una planta en funcionamiento y con la ventaja de que no se vería afectada la productividad de la misma, ya que el equipo virtual puede iniciarse y cerrarse varias veces, así como experimentar condiciones inestables y molestas en fase de simulación.

De hecho, cada evento posible, como la falla de un instrumento individual, se utiliza para crear un escenario de prueba para todos los dispositivos similares en el área y cada uno de estos escenarios se agrega al conjunto de aprendizaje. Luego, la IA repite cada escenario hasta que haya aprendido a actuar de manera óptima en cada caso e incluso pueda operar la planta de manera segura con el máximo rendimiento y capacidad físicamente posible, de la manera más rentable.

Así, un enfoque sistemático impulsa la creación de cada escenario molesto para estimular el aprendizaje. Los registros de mantenimiento anteriores y la experiencia de otras plantas, indican qué tipo de escenarios de falla deben considerarse para la capacitación en cada área.

Control inteligente IDEAS

Reuniendo estos tres elementos:

- Un agente probado de toma de decisiones de IA.

- Enseñar la IA a través del aprendizaje por refuerzo.

- El uso del modelo de simulación dinámica IDEAS.

Tenemos la base del control inteligente ANDRITZ IDEAS. De esta manera, la IA ayuda en el trabajo del operador humano, ya que estos últimos retienen el control sobre cualquier tarea que requiera creatividad e intuición y la IA realiza tareas de procesos que requieren atención, velocidad y disciplina.

Control inteligente IDEAS (anteriormente llamado IDEAS Aprendizaje Reforzado IA), ganó el primer premio en la competencia anual #DisruptMining de Newmont Goldcorp en marzo de 2019, cuyo premio fue de un millón de dólares canadienses. Una de las razones clave del éxito de esta tecnología es que combina a su vez tres tecnologías probadas, lo que resulta en un sistema confiable que entregará valor con un riesgo mínimo. El proyecto de prueba de concepto se está implementando actualmente en una planta de procesamiento de minerales Newmont Goldcorp en México, con el objetivo de que los resultados se compartan a principios de 2020.

ANDRITZ Automatización en Australia

Andritzs ha abierto una oficina en Perth, que se enfoca en automatización avanzada y simulación para el procesamiento de minerales. La oficina regional de Andritz Australian está ubicada en Melbourne.

ANDRITZ es coautor de un artículo para su presentación en la conferencia World Gold de AusIMM en Perth, con Oceana Gold.

Uno de sus objetivos es colaborar con compañías mineras de todo el mundo que estén interesadas en implementar tecnologías de digitalización para obtener un valor operativo tangible

Autor: Arthur Gooch, Director de Soluciones de Automatización de Innovación. Texto adaptado y traducido de Bulletin 2019. Traducido por GĚRENS, Noviembre 2019.

Con la Maestría en Gestión Minera de la Escuela de Postgrado GERENS estará preparado para liderar el cambio en su empresa. Contáctenos para mayor información sobre nuestra Maestría en Gestión Minera en el siguiente formulario de contacto.